激光切管卡盘定位精度偏差会影响管材切割的质量和效率,以下为你详细分析常见问题及对应的优化方法:

常见问题分析

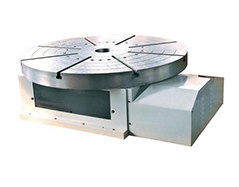

机械结构方面

卡盘安装误差

表现:卡盘在激光切管机上的安装位置不准确,如与机床的主轴轴线不平行或不同轴,会导致管材在卡盘上定位后,其实际切割位置与预期位置产生偏差。

原因:安装过程中缺乏精确的测量工具和严格的安装规范,工人操作不当等因素都可能造成安装误差。

导轨磨损

表现:激光切管机的导轨如果出现磨损,会影响卡盘的运动精度,进而导致定位精度下降。在切割过程中,可能会出现管材位置偏移、切割轨迹不准确等问题。

原因:长期使用、频繁的往复运动以及导轨材质不佳、润滑不良等因素,都会加速导轨的磨损。

电气控制方面

编码器故障

表现:编码器用于检测卡盘的旋转位置和速度,如果编码器出现故障,如信号丢失、计数错误等,会导致控制系统无法准确获取卡盘的位置信息,从而产生定位精度偏差。

原因:编码器自身质量问题、受到电磁干扰、安装松动等都可能引发故障。

控制系统参数设置不当

表现:激光切管机的控制系统中有许多与定位精度相关的参数,如速度环增益、位置环增益等。如果这些参数设置不合理,会影响系统的控制精度,导致卡盘定位出现偏差。

原因:操作人员对控制系统不够熟悉,在调整参数时缺乏依据或随意更改参数。

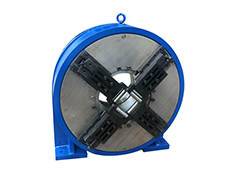

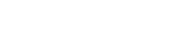

夹具方面

夹爪磨损或变形

表现:卡盘的夹爪在长期使用后会出现磨损或变形,这会使管材与夹爪之间的接触力分布不均匀,导致管材在定位过程中发生位移,从而影响定位精度。

原因:频繁夹持管材、管材材质过硬、夹爪材质不佳等因素都可能导致夹爪磨损或变形。

优化方法

机械结构优化

精确安装卡盘

方法:使用高精度的测量仪器,如激光干涉仪、百分表等,在安装卡盘时进行精确测量和调整,确保卡盘与机床主轴轴线平行且同轴。安装完成后,进行多次重复定位测试,验证安装精度。

定期维护导轨

方法:建立定期的导轨维护制度,对导轨进行清洁、润滑和检查。及时更换磨损严重的导轨部件,选择质量好、耐磨性强的导轨材料,以提高导轨的使用寿命和精度保持性。

电气控制优化

及时更换和维修编码器

方法:定期对编码器进行检查和维护,一旦发现编码器出现故障信号或性能下降的情况,应及时更换。同时,在安装编码器时,要采取有效的抗干扰措施,如屏蔽电缆、接地等,确保编码器信号的稳定传输。

合理设置控制系统参数

方法:操作人员应接受专业的培训,熟悉激光切管机控制系统的原理和参数含义。在调整参数时,要依据管材的材质、直径、切割工艺等因素进行合理设置,并通过实际切割测试不断优化参数,以达到最佳的定位精度。

夹具优化

定期检查和更换夹爪

方法:制定夹爪的检查周期,定期检查夹爪的磨损和变形情况。对于轻微磨损的夹爪,可以通过研磨等方式进行修复;对于磨损严重或变形无法修复的夹爪,应及时更换新的夹爪,以保证管材的定位精度。